De 7 beperkingen van MRP voor productieplanning

De belofte van ERP (Enterprise Resource Planning) aan productiebedrijven is om integrale bedrijfssoftware te bieden waarmee de gehele organisatie wordt ondersteund. In combinatie met een Material Resource Planning (MRP) module ben je als productiebedrijf dus afgedekt voor de automatisering van je productieplanning. Of toch niet? Productieplanning omvat het planningsproces van productieactiviteiten voor een komende periode. Een goede productieplanning houdt rekening met factoren als beschikbare productiemiddelen, lopende orders, en efficiënt gebruik van arbeid, materialen en apparatuur. We onderscheiden daarbij de wat langere termijn en de korte termijn, ook wel production scheduling.

Veel ERP pakketten bieden een MRP-module aan, deze afkorting staat voor Material Resource Planning. MRP betreft een systeem waarmee de benodigde resources (materiaal, mensen en machines) gepland kunnen worden. Maar is MRP ook geschikt voor het maken van de korte termijn productieplanning? Daar gaan we in deze blog op in.

Wat is een MRP-systeem?

Laten we beginnen met wat de termen MRP en ERP eigenlijk behelzen. Een MRP-systeem en een ERP-systeem zijn beide software-oplossingen die worden gebruikt om bedrijfsprocessen te beheren, maar ze hebben verschillende doelen en functionaliteiten die we hieronder kort op een rij zetten:

MRP ofwel Material Resource Planning

- Een MRP-systeem richt zich voornamelijk op het plannen en beheren van materiaalbehoeften voor productie.

- Op basis van de productieplanning, orders, voorraadniveaus en levertijden kan het MRP in kaart brengen welke materialen en hoeveelheden nodig zijn om aan de productiebehoeften te voldoen.

- MRP-systemen helpen bij het inplannen van benodigde bestellingen of productie van materialen, met als doel de voorraadkosten te minimaliseren terwijl wordt voldaan aan de vraag vanuit de productieomgeving.

Het doel van een MRP-systeem is om ervoor te zorgen dat de juiste materialen op het juiste moment beschikbaar zijn, om zo de productieprocessen soepel te laten verlopen en om over- of onder voorraad te voorkomen.

ERP ofwel Enterprise Resource Planning:

- Een ERP-systeem heeft een veel bredere opzet dan een MRP-systeem en integreert verschillende bedrijfsfuncties en processen in één centrale database.

- Naast materiaalbeheer omvat een ERP-systeem vaak modules voor financiën, boekhouding, HR, verkoop, inkoop, voorraadbeheer, productieplanning, CRM (Customer Relationship Management), en meer.

- Een ERP-systeem streeft naar een naadloze integratie van alle bedrijfsprocessen, waardoor dezelfde informatie consistent beschikbaar is door de hele organisatie.

Het doel van een ERP-systeem is om de efficiëntie te verbeteren, kosten te verlagen, de besluitvorming te verbeteren en de algehele bedrijfsprestaties te optimaliseren door middel van gestandaardiseerde processen en gegevens.

MRP is in de tijd gezien een voorloper van ERP. Maar inmiddels is MRP eerder een integraal onderdeel of module van een ERP pakket.

Kun je een MRP-module of je ERP-systeem gebruiken voor productieplanning?

Een MRP-module binnen een ERP systeem richt zich op het efficiënt beheren van materialen en voorraad in een bedrijf. Het primaire doel van een MRP-module is om ervoor te zorgen dat de juiste materialen op het juiste moment beschikbaar zijn om aan de productiebehoeften te voldoen, terwijl tegelijkertijd de voorraadkosten worden geminimaliseerd.

De MRP-module begint met het analyseren van de productieplanning en de bijbehorende behoefte aan grondstoffen, componenten en andere materialen. Hierbij worden factoren zoals de productieplanning, levertijden van leveranciers, huidige voorraadniveaus en de verwachte vraag in overweging genomen. Een productieplanning vormt van nature dus eerder input voor het MRP-systeem (welke materialen zijn nodig voor de verwachte productie) dan output voor het MRP-systeem.

Op basis van een analyse genereert de MRP-module gedetailleerde plannen en schema’s voor het bestellen of produceren van materialen. Dit omvat het bepalen van de optimale hoeveelheden die moeten worden besteld, rekening houdend met factoren zoals minimale bestelhoeveelheden, veiligheidsvoorraden en economische bestelhoeveelheden om de totale kosten te minimaliseren.

Een belangrijk aspect van een MRP-module is het vermogen om rekening te houden met de complexiteit van de supply chain. Dit omvat het beheer van meerdere leveranciers, verschillende doorlooptijden en onzekerheden in de vraag. Door deze factoren te integreren, kan de MRP-module nauwkeurig voorspellen wanneer en hoeveel materialen nodig zijn om aan de productiebehoeften te voldoen. Daarnaast biedt een MRP-module bijvoorbeeld inzicht in de beschikbaarheid van materialen en de voortgang van lopende bestellingen of productieprocessen.

Kortom, een MRP-module binnen een ERP-systeem fungeert als de spil in het beheer van materialen en voorraad. Om dat doel te bereiken bestaat vaak functionaliteit die kan helpen om de productie te plannen, maar daaraan zijn wel belangrijke beperkingen.

De beperkingen van MRP en ERP op het gebied van productieplanning

Voor het maken van korte termijn productieplanningen, ofwel production scheduling, zijn MRP en ERP minder geschikt. Dat hangt samen met de brede geïntegreerde functionaliteit van ERP en het streven naar centrale consistente bedrijfsinformatie door het hele systeem op ieder moment.

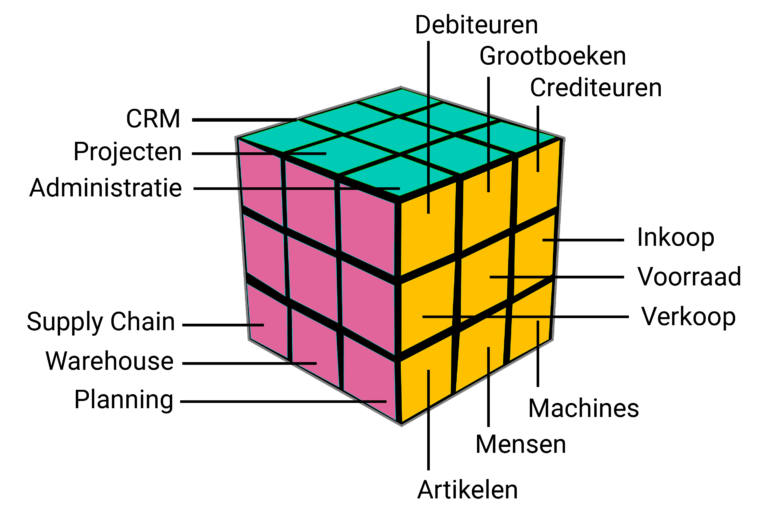

Door de brede functionaliteit is een ERP systeem een soort kubus. Wanneer je op 1 plek iets wijzigt heeft dat invloed op allerlei andere plekken binnen het systeem. Dat geldt ook voor het maken van planningen. Wanneer bijvoorbeeld een grondstof die onderdeel vorm van de stuklijst wordt afgekeurd op basis van kwaliteit, leidt dat tot een nieuwe integrale planning. Het resultaat is dat je niet flexibel en snel scenario’s kunt doorrekenen, bijvoorbeeld met verschillende bezettingen van mensen, randvoorwaarden aan productieprocessen of gewenste levertijden van bepaalde orders. Doordat allerlei processen aan elkaar gekoppeld zijn nemen dergelijke berekeningen veel tijd en leggen een enorm beslag op de rekencapaciteit.

Door de relaties die een MRP-module binnen een ERP-systeem legt met allerlei andere componenten binnen het ERP systeem kent productieplanning met MRP de volgende beperkingen:

- Statische planning: Een van de belangrijkste beperkingen van MRP is dat het meestal gebaseerd is op een statische planning en voorspellingen. Dit betekent dat de planning functionaliteit geen rekening houdt met dynamische veranderingen in de vraag, verstoringen in de supply chain of onverwachte gebeurtenissen zoals machine-uitval of kwaliteitsproblemen. Als gevolg hiervan kan het MRP-systeem leiden tot suboptimale productie.

- Doorrekentijd en beslag op computing power: Doordat in een ERP systeem allerlei functionaliteit met elkaar verbonden is houdt het doorrekenen van een nieuw of alternatief productieplanning scenario rekening met allerlei zaken waar nog geen rekening mee gehouden hoeft te worden. Pas wanneer de planning definitief is en gerealiseerd wordt kunnen deze wijzigingen ‘door de administratie’. Hierdoor kunnen doorrekentijden enorm oplopen en is het vaak onmogelijk om in korte tijd een aantal scenario’s met elkaar te vergelijken om te kijken welk scenario optimaal is.

- Ontbreken van relevante data: De filosofie van een ERP systeem is dat alle relevante informatie centraal beschikbaar is. Voor een goede planning kan data buiten het ERP systeem echter ook relevant zijn. Denk bijvoorbeeld aan een goede vraagvoorspelling die deels beïnvloed wordt door weersvoorspellingen, verkeersdrukte of bijzondere gebeurtenissen die invloed hebben op de vraag. Enkele jaren geleden was het uitbreken van de Covid pandemie hiervan een goed voorbeeld.

- Onvoldoende flexibiliteit: MRP-systemen kunnen star zijn als het gaat om het aanpassen aan veranderende omstandigheden. Ze zijn vaak gebaseerd op vaste doorlooptijden en standaardplannen, waardoor ze moeilijk te wijzigen zijn als de omstandigheden veranderen. Dit kan problematisch zijn in situaties waarin snelle aanpassingen nodig zijn, zoals bij plotselinge wijzigingen in de vraagpatronen of onverwachte leveranciersproblemen. Vooral wanneer aanvullende beperkingen van toepassing zijn, zoals omsteltijden en randvoorwaarden aan machines.

- Aannames over betrouwbaarheid van gegevens: MRP-systemen vertrouwen sterk op de nauwkeurigheid van de (soms vooraf ingestelde) gegevens die ze gebruiken, zoals doorlooptijden, voorraadniveaus en vraagprognoses. Als deze gegevens onnauwkeurig of verouderd zijn, kan dit leiden tot suboptimale beslissingen. Bovendien kunnen kleine fouten in de gegevens grote gevolgen hebben voor de algehele planning en productie-efficiëntie.

- Complexiteit en implementatiekosten: Het opzetten en onderhouden van een MRP-systeem kan complex en kostbaar zijn. Het vereist vaak geavanceerde software, uitgebreide training van medewerkers en voortdurende ondersteuning om effectief te werken. Voor kleinere bedrijven kan de initiële investering en de doorlopende operationele kosten een belemmering vormen voor de implementatie van een MRP-systeem.

- Focus op efficiëntie ten koste van flexibiliteit: MRP-systemen zijn ontworpen om de efficiëntie van het voorraadbeheer te maximaliseren door middel van strakke planning en controle. Dit kan echter ten koste gaan van de flexibiliteit en aanpassingsvermogen van de productie. In dynamische en onvoorspelbare marktomgevingen kan een te sterke focus op efficiëntie leiden tot inflexibiliteit en het vermogen om snel te reageren op veranderingen in de marktvraag verminderen.

Hoewel een MRP-module binnen een ERP-systeem veel voordelen kan bieden in termen van geautomatiseerd voorraadbeheer en planning, is het dus belangrijk om rekening te houden met deze nadelen en beperkingen. Een MRP-module kan wel uitkomst bieden wanneer het productieproces weinig mutaties kent. Bijvoorbeeld wanneer elke dag ongeveer dezelfde productie plaatsvindt van enkele producten met een eenvoudig productieproces.

Maatwerk production planning

Omdat MRP niet echt gebouwd is voor het maken van productieplanningen wordt hier door ERP dienstverleners vaak maatwerk op aangeboden. In sommige gevallen kan maatwerk een uitkomst zijn, mits de productieprocessen en randvoorwaarden niet te complex zijn. Maar al snel wordt het benodigde maatwerk groter dan voorzien met allerlei bijkomende nadelen, zoals;

- Hoge kosten voor de ontwikkeling

- Problemen bij upgraden van het MRP/ERP systeem

- Maatwerk blijkt niet altijd een verbetering

- Bij wijzigingen verandert het maatwerk niet mee

- Maatwerk valt doorgaans niet onder het supportcontract

Een gouden regel in bij ERP-projecten is dat het rendement op de investering minimaal wordt indien de implementatie langer dan 10 maanden duurt. Maatwerk rekt de implementatietijd op en de ERP-businesscase komt dan snel onder druk te staan. Nog los van de extra kosten die volgen bij bijvoorbeeld nieuwe releases.

Production Planning Software

Het ERP systeem schiet vaak, ondanks de aanwezigheid van een MRP-module of maatwerk, in functionaliteit tekortschiet voor het maken van flexibele productieplanningen. Veel organisatie voelen de noodzaak om uit te wijken naar zelfgebouwde planningscalculaties in Excel. Maar ook dat leidt vaak tot allerlei uitdagingen. In veel gevallen biedt daarom aparte production planning & scheduling software voordelen. Lees verder op production planning software in onze blog. Of neem een kijkje naar de planningssoftware van Data Refinery Amsterdam.

Planwisely APS

Wil je meer weten over het Advanced Production & Scheduling systeem van Planwisely? Download de brochure met meer informatie.

Gerelateerde inspiratiepapers

Productieplanning optimaliseren op basis van verkoopdata

Plan een demo

En krijg een indruk hoe Production Planning en Demand Forecasting tools in de praktijk werken.