Informatie vanuit sales-data wordt vaak onvoldoende meegenomen om de productie efficiënter en effectiever te laten verlopen. Hierdoor blijven kansen liggen! Dat komt onder meer omdat we vaak te simplistisch naar verkoopinformatie kijken.

Kijk bijvoorbeeld naar de volgende twee verwachtingen:

We verwachten volgende maand een totale verkoop van product A van 5.000 Storage Keeping Units (SKU).

We verwachten volgende maand elke maandag een order van 800 SKU en 1 order tussendoor van 1.800 SKU.

De tweede verwachting geeft veel meer aanknopingspunten voor het inplannen van productiecapaciteit en het optimaliseren van de voorraad dan de eerste. Goede informatie over de verwachte (forecast) en geplande (demand) verkopen is dan ook zeer waardevol voor productieplanning.

Veelal wordt verkoopdata geaggregeerd tot een hoger niveau zodat deze makkelijker is om te interpreteren. Maar om effectief gebruik te kunnen maken van sales-data voor productieplanning is een extra verdieping nodig. Door de juiste verdieping wordt sales-data omgezet in relevante informatie om beter op te kunnen plannen.

In dit stuk gaan wij in op 3 manieren waarop je meer kunt halen uit jouw sales-data.

Het groeperen van sales-data

Het optimaliseren van voorraad versus productie

Het maken van een productieplanning

Hierbij starten we bij een hoog aggregatieniveau en duiken we steeds meer in detail.

Groeperen om werkcapaciteit en grondstoffen beter in te plannen

Statistieken op geaggregeerd niveau, zoals hoeveel verkopen wij van product A, kunnen zeker interessant zijn. Maar meerwaarde op dit niveau ontstaat vooral wanneer we producten op relevante kenmerken kunnen groeperen. Bijvoorbeeld, hoeveel producten gaan wij verkopen die allemaal dezelfde machineafstellingen nodig hebben? Of hoeveel verkoop verwachten we van producten die gebaseerd zijn op dezelfde grondstoffen? Hoe beter gegroepeerd kan worden op dergelijke kenmerken, hoe zekerder je kunt zijn van de waardes die eruit komen. Stel je verwacht bijvoorbeeld 50 stuks van product A1 of 30 stuks van product A2 te verkopen, en beiden maken gebruik van dezelfde grondstoffen. Dan is het vrij zeker dat je de gemeenschappelijke grondstoffen nodig zult hebben, en deze kun je dus alvast op voorraad zetten.

Praktisch kun je als volgt denken: wat is de kans op X verkopen van elk artikel? Deze getallen kun je vervolgens bij elkaar optellen. Zo kom je tot een verwachte waarde, die wanneer je meerdere kleinere producten kunt groeperen tot een redelijk betrouwbaar resultaat leiden. Let er wel op dat als je niet kunt groeperen voor enkele producten, deze producten altijd tussen wal en het schip zullen vallen. Als je 50% kans hebt om 10 te verkopen en je hebt grondstoffen voor 5, dan heb je immer te veel als er niets wordt verkocht en te weinig wanneer je wel verkoopt. Of je liever aan de veilige kant (hoger in voorraad en werkcapaciteit) of lagere kant zit is hierbij een afweging die jij alleen zelf kunt maken.

Effectief omgaan met wat er op voorraad komt

Wanneer we kijken naar voorraadoptimalisatie dan slaat dit op meerdere aspecten van het productieproces. Hoeveel grondstoffen hou je in voorraad, hoeveel halffabricaat staat op voorraad (indien relevant) en hoeveel eindproducten?

Bij voorraadvraagstukken kan op productniveau naar de totale aantallen die per product worden verkocht worden gekeken. Een dimensie die daarbij echter vaak wordt weggelaten is met welke kans en frequentie de verkoop zich voltrekt. Men kijkt vaak als volgt; van Product A hebben wij in september 50 SKU verkocht. Meer aanknopingspunten kunnen ontstaan wanneer bekend is dat dit bestaat uit 10 orders van 5 verkopen. Er zit namelijk een belangrijk verschil tussen 10 verkopen van 5 SKU of 1 verkoop van 50 SKU. Deze laatste verkoop kun je immers niet realiseren met 30 SKU op voorraad. Maar met deze voorraad kunnen wel de eerste 6 verkopen van 5 SKU worden uitgeleverd. Dit is een gebied waar in sales-data vaak niet naar gekeken wordt, maar dat is totaal onterecht!

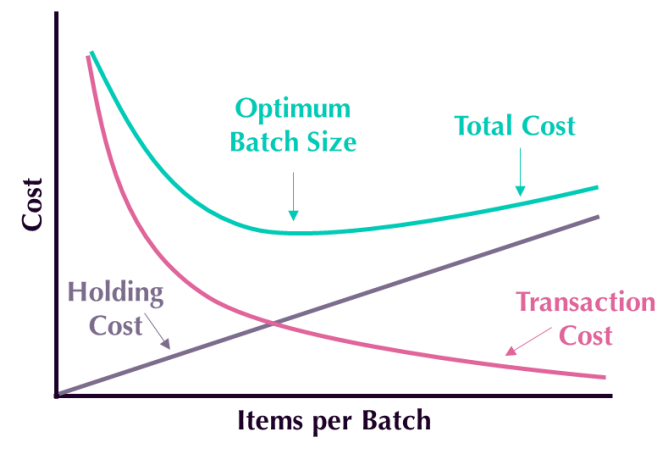

Bij het optimaliseren van batchgroottes is namelijk de U-curve optimalisatie (The Principles of Product Development Flow 2009, Donald G. Reinertsen) van toepassing. Het bepalen van de optimale batchgrootte is feitelijk een afweging van opstartkosten en voorraadkosten. Denk ter vergelijk aan het kopen van eieren in de supermarkt. Haal jij iedere keer 1 ei en wil je dagelijks een eitje maken, dan moet je vaak heen en weer naar de supermarkt. Haal je echter 365 eieren in 1x dan zit je met een huis vol eieren die gekoeld moeten worden. Je hoeft maar 1x per jaar naar de supermarkt wat tijd en brandstof bespaard, maar je hebt wel extra ruimte in je huis, een koelkast en extra energie nodig. Beiden benaderingen zijn dus niet optimaal. Je wilt dus ergens in het midden zitten(link naar youtube).

Bij de U-curve optimalisatie worden opstartkosten (transaction cost) gepresenteerd als omgekeerd evenredig (eenmalige kosten / aantal SKU) en voorraadkosten (holding cost) als evenredig gepresenteerd (elke SKU kost iets in voorraad) gezien. De voorbeeldgrafiek laat zien dat er een optimale batchgrootte (optimum batch size) berekend kan worden.

Zorg daarom dat vanuit je sales-data de benodigde extra informatie beschikbaar komt om dit plaatje aan te scherpen. Een product dat vaker wordt verkocht heeft (kort door de bocht) een grotere zekerheid dat verkopen blijven komen en is daarmee veiliger op voorraad te produceren. Juist de producten die vaker en in kleinere aantallen worden verkocht zijn dus ideaal om een beetje van op voorraad te hebben. Het gevaar zit er namelijk in dat als deze producten, zeker wanneer het drukker wordt en voorraadstanden lager komen te staan, steeds in te kleine batches worden geproduceerd. Dat helpt misschien de eerste dag wat extra adem te geven op de vloer, maar zorgt in de periode erop dat er steeds weer terugkerende opstartkosten zijn. Het product waar 10 keer 5 SKU van op voorraad staan bespaart daarmee 10 keer zo veel toekomstige opstartkosten dan het product waar er 1 keer 50 van worden verkocht. Daarnaast heeft het voor het product waarvan er steeds 50 tegelijk worden verkocht geen meerwaarde om er 40 van op voorraad te zetten. De opstartkosten voor de volgende verkooporder blijven gelijk tot dat er 50 op voorraad staan. Er moet immers alsnog weer opgestart worden om die laatste 10 bij te produceren.

Hoeveel te produceren

De truc bij het bepalen hoeveel je gaat produceren is om niet alleen te zoeken naar een optimaal getal voor elk product. Het gaat juist om het vinden van de mogelijkheden om de opstartkosten over het geheel te drukken. Hoe lager deze opstartkosten zijn, hoe kleiner de optimale batchgrootte van de productie, hoe sneller je door kunt om de volgende order te voldoen, en hoe lager de voorraadkosten zullen worden.

Door slim te kijken wanneer en in welke volgorde je iets gaat produceren is het mogelijk om efficiëntie te winnen. Een voorbeeld hiervan is om juist de artikelen die vaak in kleinere hoeveelheden worden verkocht een beetje extra te produceren wanneer deze toch al gemaakt moeten worden om een order te voldoen.

Het optimaliseren van de planning

Wilt u meer weten over hoe u verkoopgegevens nog beter kunt toepassen in de productie? Dan kunnen wij u helpen. Data Refinery Amsterdam heeft veel ervaring op dit gebied en heeft ook software die verkoop- en forecastgegevens analyseert om u te helpen tot een optimale planning te komen. Neem gerust contact op met Johan Meppelink voor meer informatie.

Gerelateerde inspiratiepapers

Productieplanning optimaliseren op basis van verkoopdata

Plan een demo

En krijg een indruk hoe Production Planning en Demand Forecasting tools in de praktijk werken.